Wenn in Denkendorf gesponnen wird, kommen meist vernünftige Dinge heraus. Zum Beispiel eine superfeine und recycelbare Cellulosefaser mit hoher Saugkraft. Um diese Mikrofaser - etwa ein Drittel so stark wie ein Haar - spinnen zu können, hat das Institut für Textilchemie und Chemiefasern Denkendorf (ITCF) mit dem Institut für Strahlwerkzeuge (IFSW) der Universität Stuttgart kooperiert. Faserforscher und Laserbohrer können den Erfolg gemeinsam feiern.

Superfein bedeutet große Oberfläche bei geringem Gewicht. Deshalb ist die Erfindung dort interessant, wo es um filtern geht oder hohe Saugkraft erwünscht ist, etwa bei Wundauflagen oder Tampons, aber auch Zigarettenfilter könnten ein Anwendungsgebiet sein. Ein Fleece-Pulli wärmt ebenfalls deshalb so gut, weil die Fasern sehr dünn sind.

Super-Mikrofasern gebe es zwar schon, sagt Chemikerin Johanna Spörl, die im Forschungsinstitut im Körschtal arbeitet. Aber sie seien aus thermoplastischem, also schmelzbarem Material hergestellt und müssten zur Verarbeitung mit einer zweiten Faser kombiniert werden. Diese muss anschließend wieder chemisch abgelöst werden. Unschmelzbare Polymere wie Cellulose haben sich bislang nicht zu Mikrofasern verarbeiten lassen. Dazu fehlte es an einer Spinndüse, die fein genug ist.

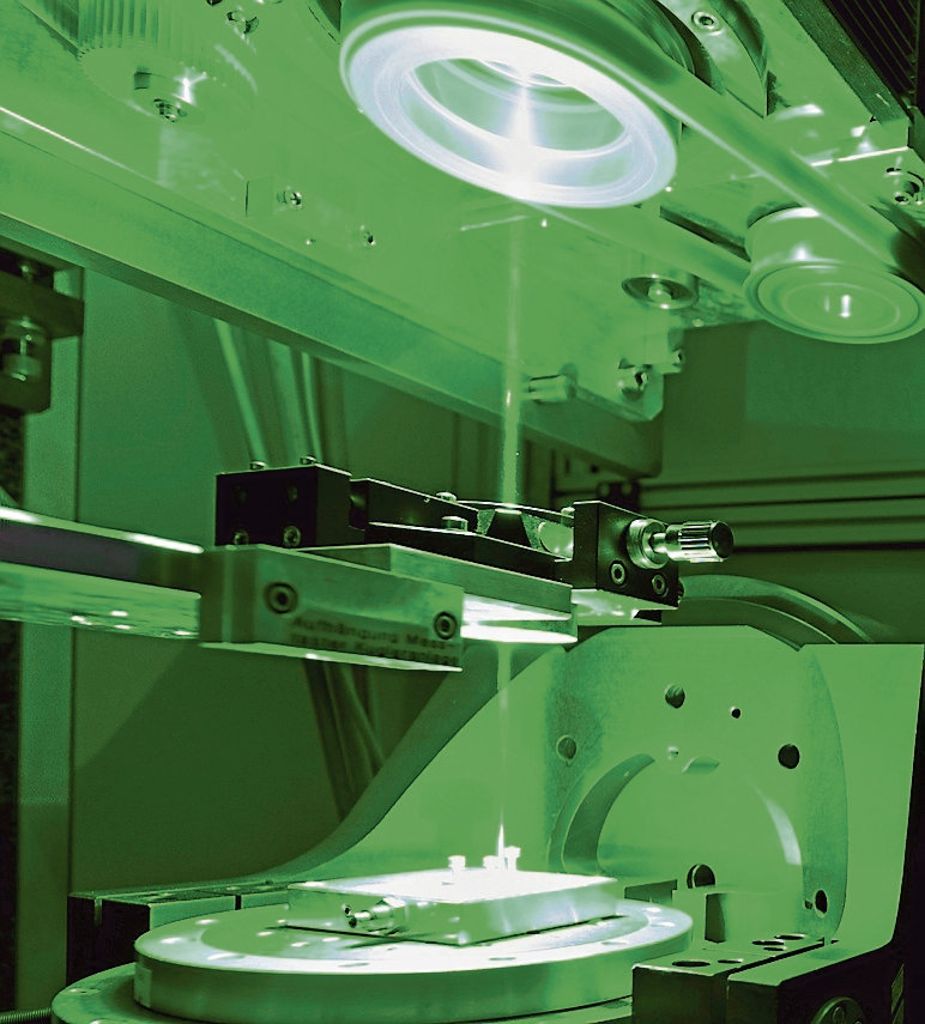

An dieser Stelle kommen die Lasertechniker aus Stuttgart ins Spiel. Sie sollten Löcher in Metall oder Keramik bohren, die maximal 40 Mikrometer dick sind. Ein menschliches Haar misst etwa 120 Mikrometer Durchmesser. Fein und tief schafften bisherige Bohrtechniken nicht. Die Forscher des IFSW benötigten einige Jahre, um das Problem zu lösen. Den Laser einfach draufhalten, geht nicht, weil sonst die Seitenwände zu heiß werden. Der Laserstrahl rotiert nun mittels einer eigens entwickelten Wendelbohroptik und bohrt quasi viele kleine Löcher in den vier Millimeter starken Edelstahl, um ein größeres Loch zu erhalten. Ziel sei es gewesen, trichterförmige Düsen zu entwickeln, da die Form des Kanals den Spinnprozess maßgeblich beeinflusse, erläutert Thomas Arnold, Projektmitarbeiter am IFSW Stuttgart. Das Ergebnis sind 500 Löcher auf einer Edelstahlscheibe von gut vier Zentimeter Durchmesser.

Jetzt erproben die Daniel Düsentriebe aus Stuttgart auch neue Werkstoffe, beispielsweise eine keramische Düse aus Siliziumnitrit. Das Material kann bei dünnerer Wandstärke höheren Druck aushalten. Die Spinnmasse kann mit 200 bar durchgepresst werden. Parallel dazu hat das ITCF Denkendorf Cellulose-Mikrofasern „mit völlig neuen Eigenschaften“ geschaffen, erklärt Johanna Spörl. Cellulose hat zunächst den ökologischen Vorteil, dass sie ein nachwachsender Rohstoff ist. Sie basiert auf Holz und nicht wie andere Polymere auf Erdöl. Der Zellstoff weist hohe Festigkeit auf, ist elastisch und kann Wasser aufnehmen.

Die Denkendorfer Forscher wollen die textilmechanischen Eigenschaften der Cellulose weiter verbessern. Beim konventionellen Nassspinnverfahren wird die Cellulose unter hohem Druck in ein Fällbad gedrückt - so ähnlich wie Spätzlesteig ins Wasserbad. Die nicht wasserlösliche Cellulose verfestigt sich in dieser Flüssigkeit. Ein neues, komplexeres Verfahren ist das Trocken-Nass-Spinnen. Die Spinnlösung wird erst in einen hinter der Düse liegenden Luftspalt gepresst. Direkt danach gelangt die Spinnmasse ins Fällbad. Den Effekt beschreibt Spörl so: „Die Molekülorientierung bleibt erhalten und so gewinnen die Cellulose-Mikrofasern eine noch höhere Festigkeit.“

An diesen stabilen Fasern haben schon etliche Firmen ihr Interesse angemeldet, bericht die Chemikerin. An den neuartigen Düsen ebenfalls. Dieses Entwicklungsprojekt sei ein gelungenes Beispiel für einen „befruchtenden interdisziplinären Austausch“, findet Michael Buchmeiser, Leiter des ITCF Denkendorf.